磁粉探傷試験とは

磁粉探傷試験(MT:Magnetic Particle Testing)は、磁気を利用して表面欠陥を検出する非破壊検査方法です。

※非破壊検査技術者の資格名称は磁気探傷試験(Magnetic Testing)です。

鉄鋼などの強磁性体の部材の表面および表面直下(約3mmまで)の欠陥を、迅速かつ高精度に検出することができます。

強磁性体とは、外部から磁界を加えると磁化する(磁気を強く帯びる)材質のことです。

強磁性体の試験体を磁化させた上で磁粉を散布すると、欠陥がある場合は欠陥部分に磁粉が集まり、磁粉模様として可視化されます。(詳しい仕組みや手順は後述します)

非磁性体(ステンレスなど磁石がくっつかない材質)には適用できませんが、磁粉探傷試験の利用分野は幅広く、特に鉄鋼製品・鉄鋼部材の溶接部の品質検査(溶接不良箇所の発見)や保守検査(劣化箇所の発見)などにおいて信頼性の高い検査方法として活用されています。

磁粉探傷試験のメリット

非常に小さなきずも高感度に検出

きずの深さが数ミクロン以上あれば検出可能。特に疲労割れなどの微細な線状きずを検出する感度が非常に高いです。

さらに、表面に開口していない表層部のきずも検出できます。これは浸透探傷試験(浸透液が入り込むきずのみを検出)では不可能ですので、磁粉探傷試験の優位点となります。

結果を即座に目視で確認できる

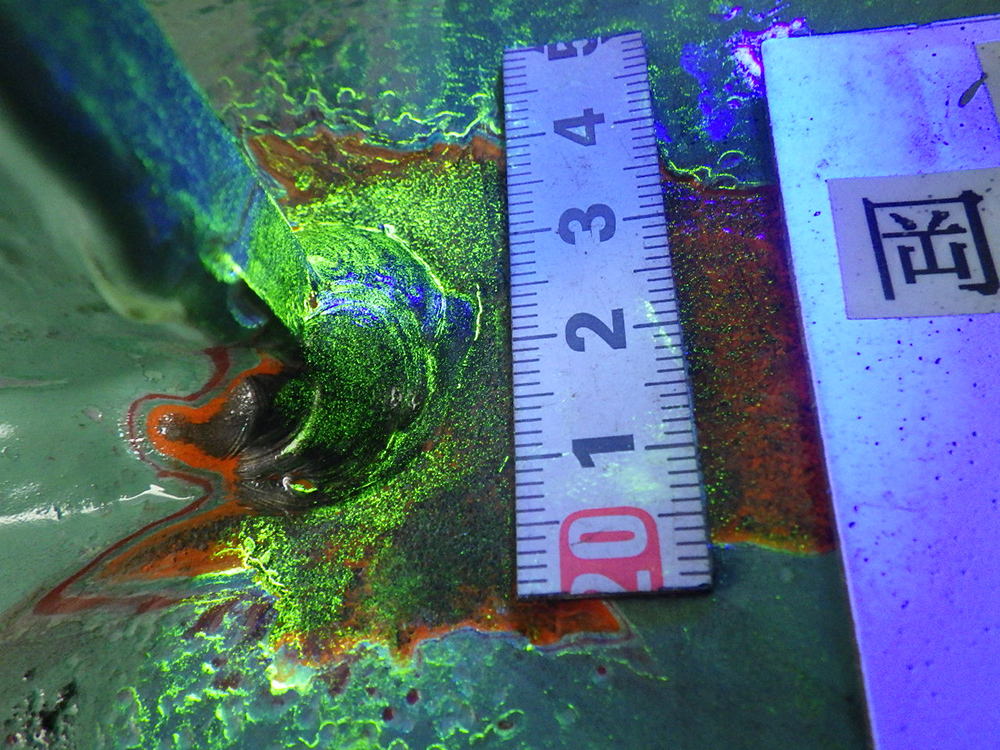

きずの周りに集まった磁粉模様は実際のきずの数倍から数十倍になるため、きずの発見が容易で、ごく小さなきずも視認しやすいです。

※目視で確認できるのはきずの位置や形状です。きずの大きさや深さを正確に測定することはできません。

複雑な形状の部材にも適用できる

試験体の形状に応じた磁化方法を選択することで、形状が複雑な部位も検査することができます。

磁粉探傷試験でできること・できないこと

| できること | 表⾯に開⼝している⽋陥の検出表⾯に開⼝していない⽋陥の検出(深さ約3mmまで) |

| できないこと | 内部⽋陥の検出 表⾯近傍(普通は、表⾯から2〜3mm程度までとされている)に隠れた⽋陥の検出は可能です。ペンキやメッキの上からの検査 必要な場合は検査部位の塗膜を剥がして⾏います。塗膜が0.1mm 程度であればそのまま検査できる場合もあります。 |

| 適⽤できる材質 | 強磁性体の材質:鉄、コバルト、ニッケルなど |

| 適⽤できない材質 | ⾮磁性体の材質:アルミ、ステンレス、チタン、銅など |

磁粉探傷試験の原理と仕組み

磁粉探傷試験は磁石の性質を応用した非破壊検査方法です。試験体を磁化して磁石の性質を与え、磁石に吸着される磁粉をきずの周りに集めて可視化します。

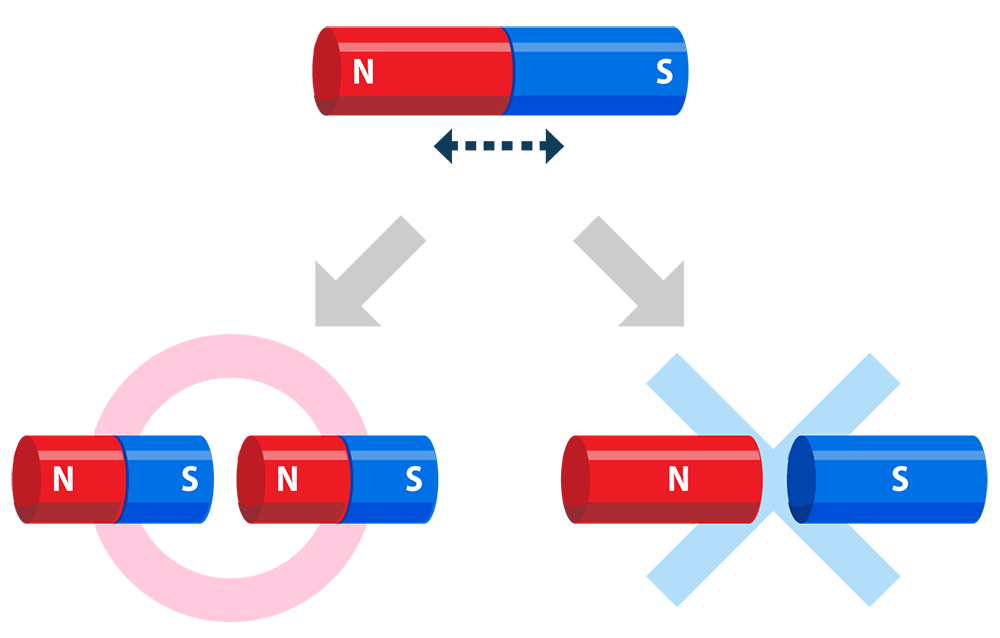

磁石を切断すると新たにN極とS極が生じる

棒磁石を真ん中で切断するとどうなるでしょうか? N極とS極に分かれるのかと言えばそうではなく、切断面に新たな極が生じて、2つともN極とS極をもつ磁石になります。何度切断しても、どの位置で切断しても同じです。

これは磁石を構成する分子自体が両極をもつ磁石(分子磁石)であるからだと考えられています。

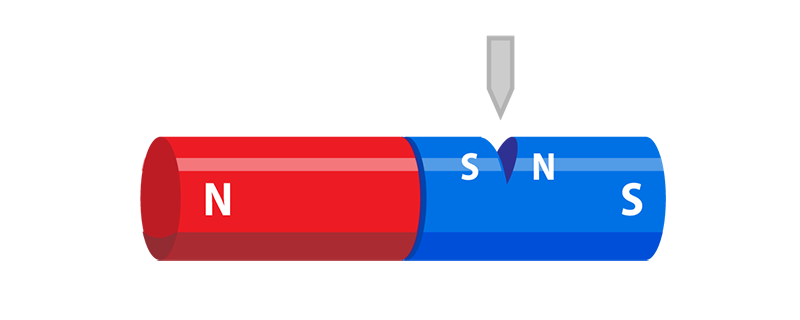

磁石に切れ目を入れると、切れ目の両端にS極とN極が生じる

ここからが重要なのですが、磁石を切断するのではなく表面に切れ目を入れる(きずを付ける)とどうなるでしょうか?

答えは「切れ目にN極とS極が生じる」です。切れ目の位置がどこであっても切れ目の両端にN局とS極が生じます。

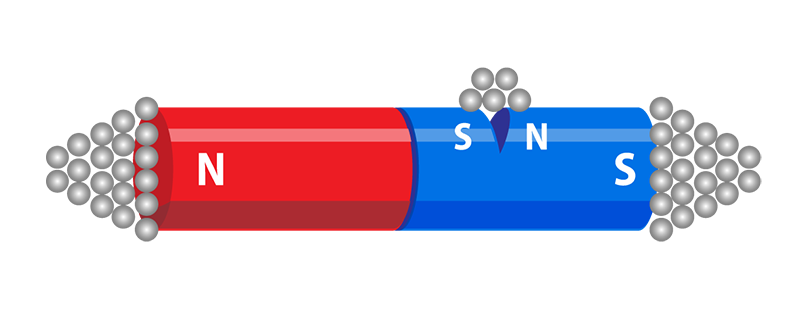

では、切れ目を入れた磁石に砂鉄を振りかけるとどうなるでしょうか?

切れ目のない磁石であれば両端に砂鉄が集まり、中央付近にはほぼ砂鉄がくっつきませんが、切れ目を入れた磁石に砂鉄を振りかけると、磁石の両端だけでなく切れ目にも砂鉄が集まります。

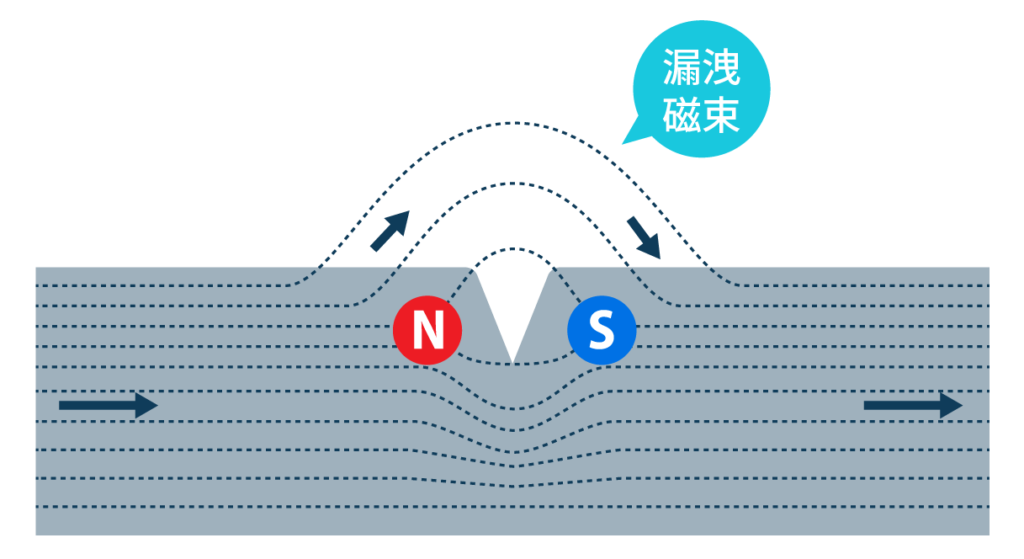

ポイントは、切れ目から外部の空間へ漏れ出す「漏洩磁束」

切れ目に砂鉄が集まる現象には、磁束(磁気の流れ)が関係します。

磁石の内部では磁束線がN極からS極へ向かって流れています。磁石の表層部に磁束の流れを妨げる切れ目がある場合、磁束は切れ目を迂回する形で一旦外部へ漏れ出して再び内部へ入ります。漏れ出した磁束を「漏洩磁束」と言い、漏れ出す側にN極が生じ、入る側にS極が生じます。

漏洩磁束は磁極として吸引力をもつため、切れ目にも砂鉄が集まるのです。

これを原理として応用したのが磁粉探傷試験です。

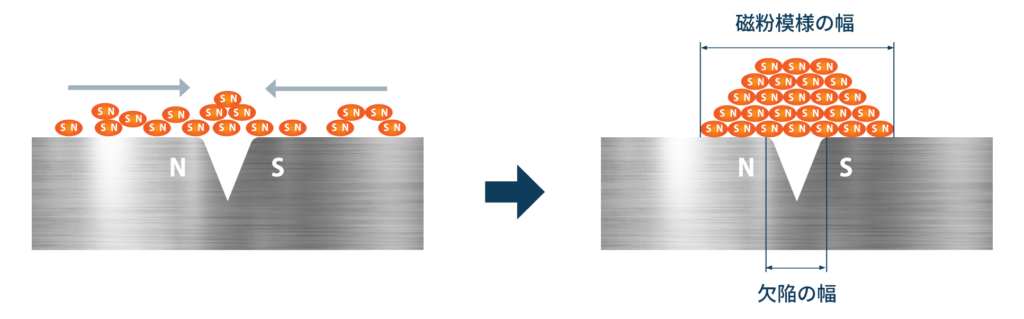

試験体を磁化して磁粉を散布すると、きずが拡大された「磁粉模様」となって現れる

磁化処理をした鉄鋼などの試験体は磁石と同様の性質をもちますので、きずがあればきずの箇所に磁束が漏洩します。

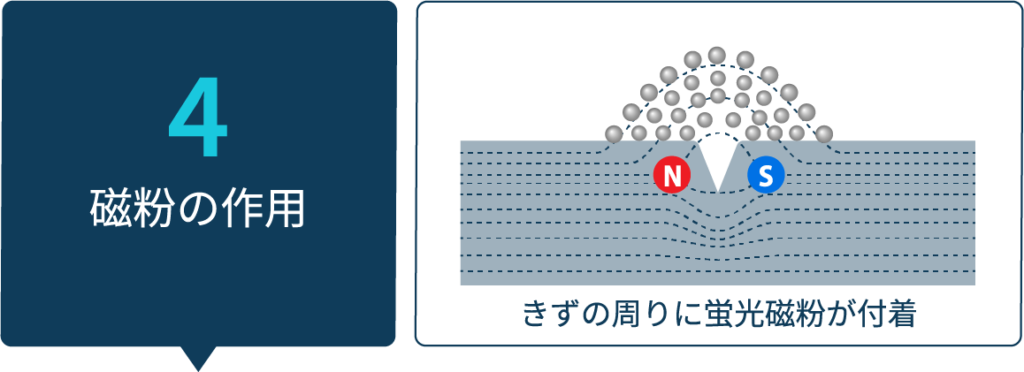

探傷には「磁粉(じふん)」と呼ばれる微細な磁性粉末を使用します。試験体の表面に磁粉を散布すると、磁粉が漏洩磁束に引き寄せられてきずの周りに吸着します。吸着した磁粉は実際のきずより何倍も大きな磁粉模様(きずの位置や形状を示す欠陥指示模様)となり、目視することができます。

〈磁粉の種類や磁化方法について〉

磁粉探傷試験で用いる磁粉は漏洩磁束が微弱であっても吸着しやすく、また粉末に着色顔料や蛍光塗料がコーティングされており識別性も優れています。

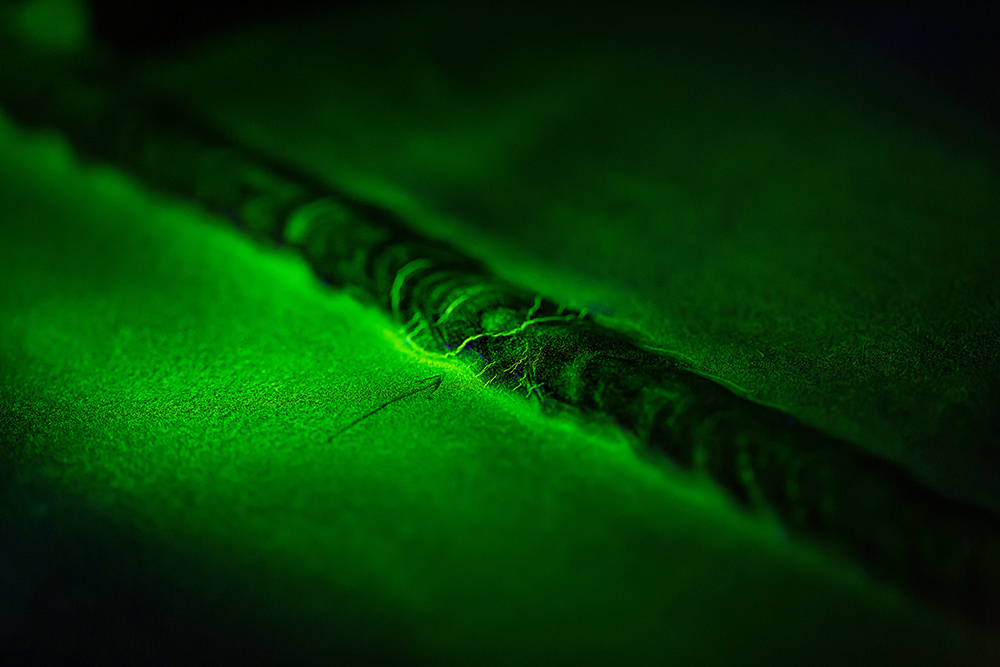

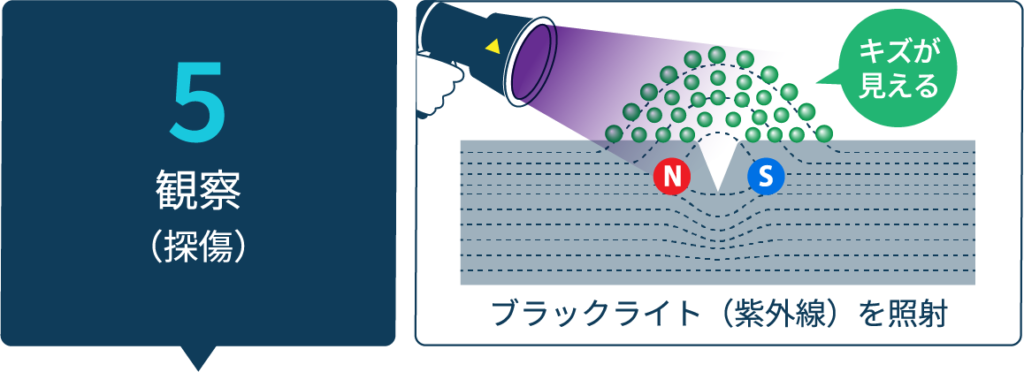

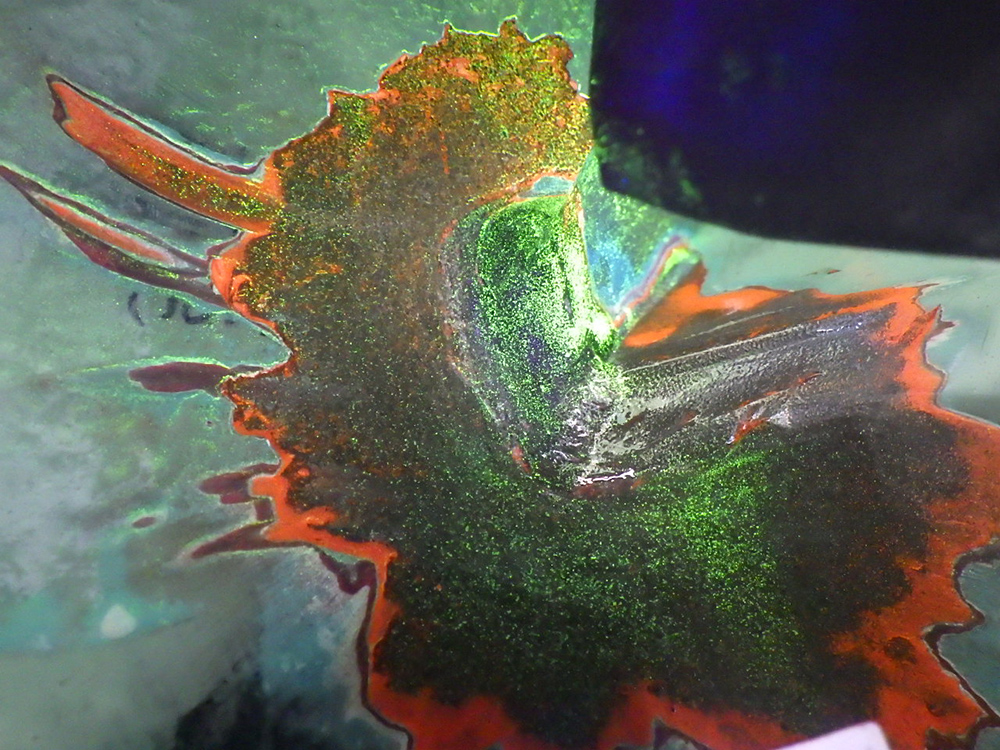

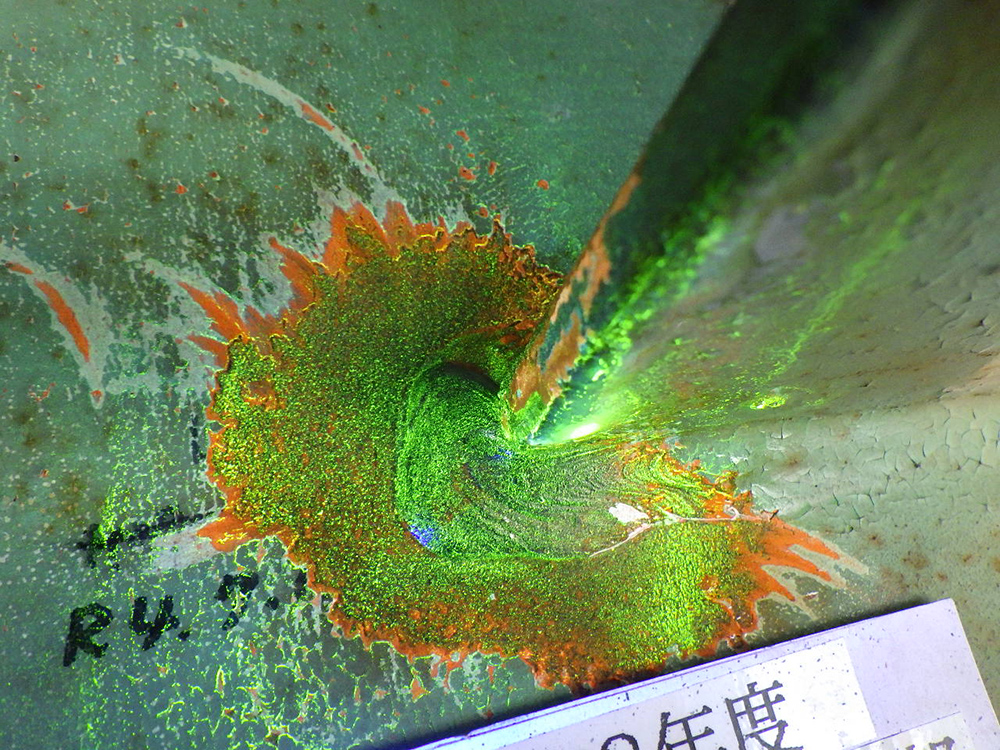

蛍光磁粉を用いる場合は暗室とブラックライトが必要になりますが、より鮮明な磁粉模様が得られるため、微細なきずの検出に適しています。

試験体を磁化する方法は、電磁石の磁極間に試験体または試験部位を置く方法(極間法)や、試験体に電流を流す方法(軸通電法、プロット法ほか)など全部で7種類あります。

弊社では、磁粉探傷試験において特に依頼が多いのは、蛍光磁粉を用いた「極間法」での試験です。

「極間法」は最も広く適用されている磁化方法で、電流ではなく磁束を投入して磁化するため、試験体を傷つける恐れがありません。

極間法で用いる磁化装置はヨーク(継鉄)と呼ばれる交流電磁石です。可搬型の装置もありますので、現場での検査が迅速にでき、狭い場所に適用することも可能です。

磁粉探傷試験の手順

下記は蛍光磁粉を用いる場合の手順です。

洗浄剤などを用いて探傷面の汚れや異物を除去します。探傷面に油・錆・埃などが付着していると、磁粉の吸着が妨げられるだけでなく、きず箇所以外に磁粉が吸着して疑似模様が発生する原因となります。

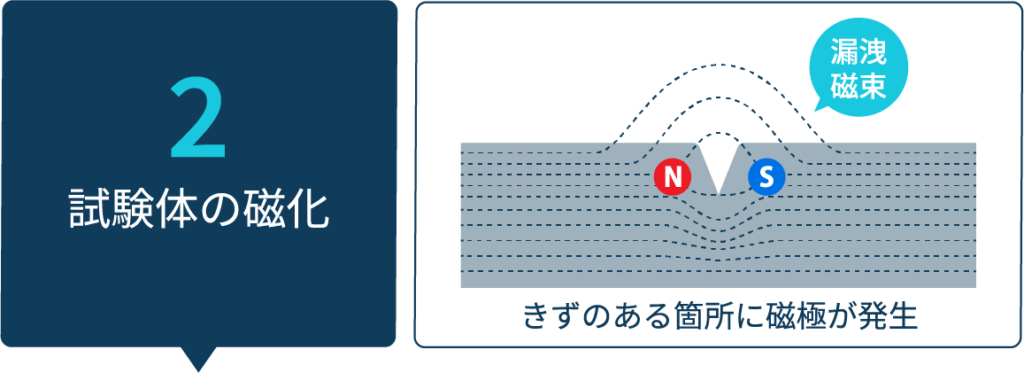

きずの方向と磁束の方向が直交するように磁化を行います。磁化方法は、試験体の形状や予想される欠陥を踏まえて選択します。

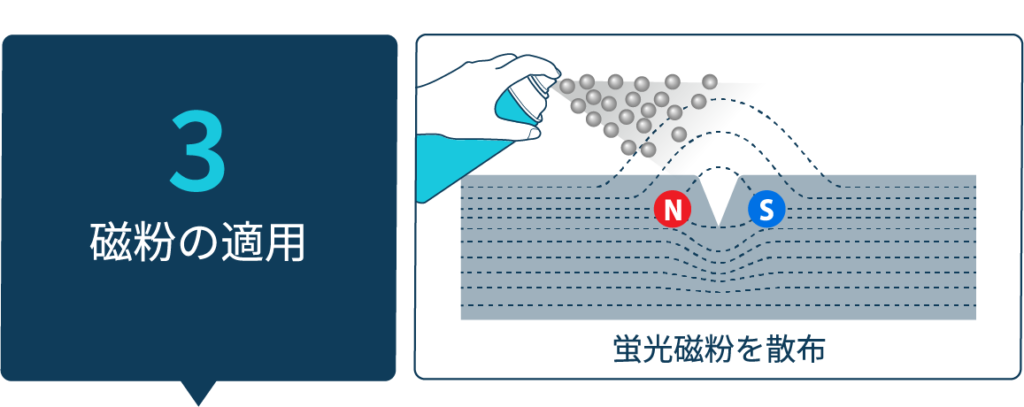

探傷面にまんべんなく蛍光磁粉を散布または塗布します。通常、適用開始から10秒以内にきず箇所に磁粉が集まり磁粉模様を形成します。

30秒ほどで磁粉模様が定まります。

蛍光磁粉の磁粉模様の観察は、可視光線を遮断できる暗室(20Lx以下)で行ないます。検査環境によっては組立式の簡易暗室を用います。暗室にした上でブラックライトを照射して探傷します。

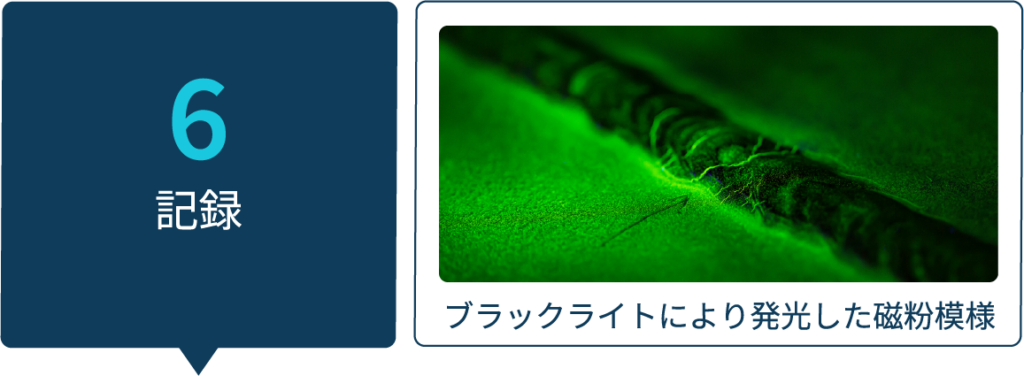

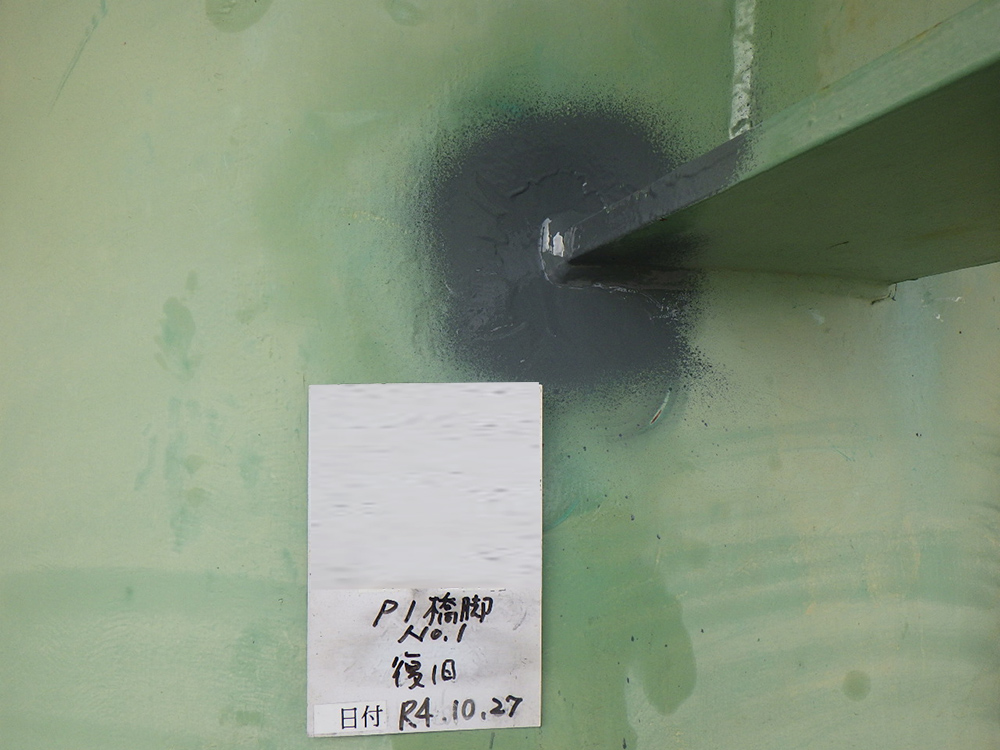

ブラックライトを照射した状態で磁粉模様をデジカメ撮影します。撮影時には磁粉模様のそばに定規を置き、きずの長さ・幅の目安とします。また、磁粉模様のない箇所も撮影して報告書に添付します。

蛍光磁粉を除去し、必要に応じて残留磁気の脱磁や防錆処理などを行い、完了です。

試験実施例

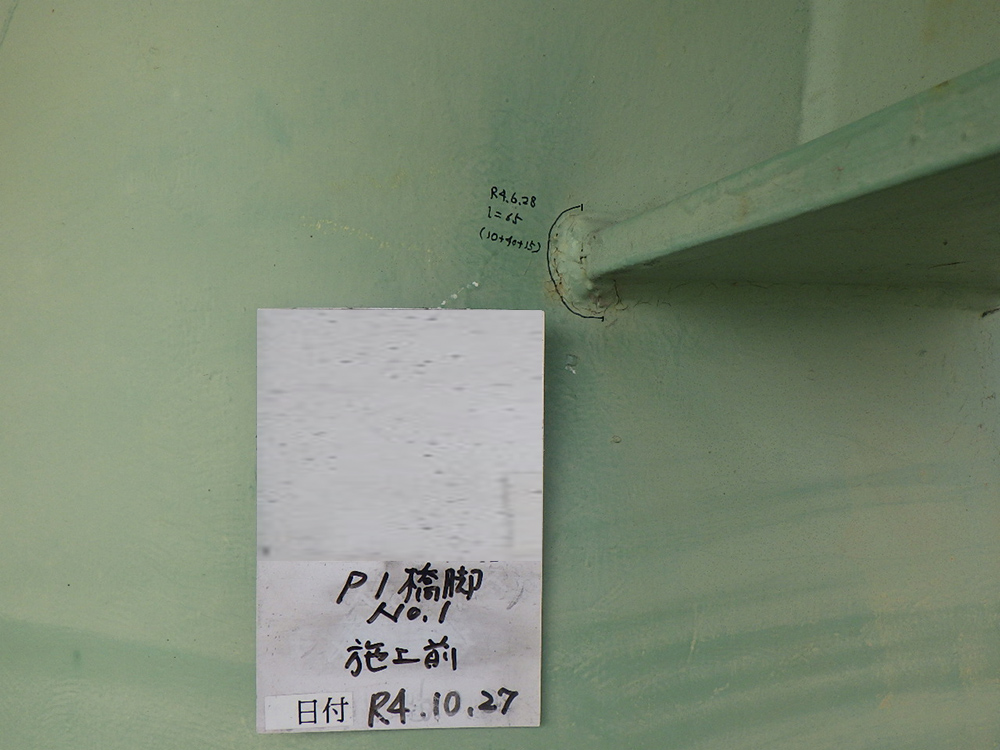

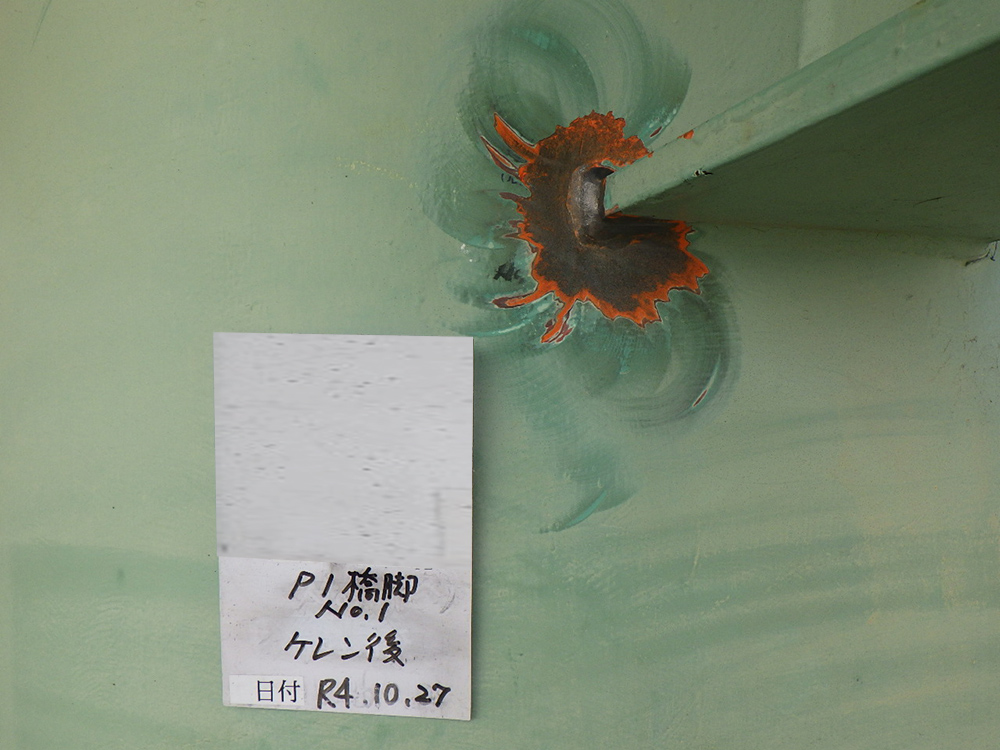

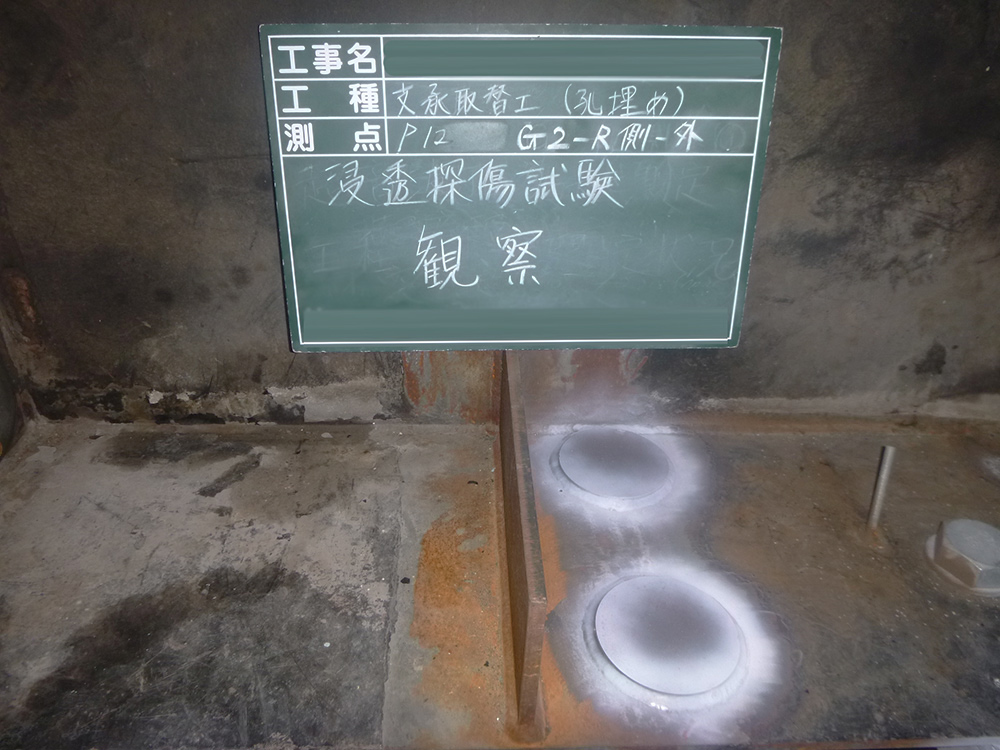

実際の橋脚溶接部の試験実施例(きず無し合格)

きず無の例

きず有の例

磁粉探傷試験(MT)と浸透探傷試験(PT)との比較

浸透探傷試験(PT:Penetrant Testing)は、磁粉探傷試験と同じく表面欠陥を検出する非破壊検査方法です。浸透探傷試験は液体の毛細管現象を利用した検査で、探傷面に浸透液を塗布してきず内部に浸透させ、現像剤で吸い上げて表面のきずを可視化します。

磁粉探傷試験よりも手軽で、ほぼ全ての材質に適用可能、一度に広範囲の検査が可能といったメリットがあります。

ただし微細な線状欠陥の検出精度は磁粉探傷試験が優位です。

そのため、試験体が強磁性体であり、表面近傍の線状欠陥をより高い精度で検出することが求められる場合は磁粉探傷試験を適用し、そうでない場合は浸透探傷試験を適用する場合が多いです。

両試験方法を比較しての主な強み・弱みは以下の通りです。

| 磁粉探傷試験(MT) | 浸透探傷試験(PT) |

| 〈強み〉 | 〈強み〉 |

| 特に表層部の線状きずの検出に優れる微細なきずの検出精度が高い表面に開口していない欠陥も表面近傍(深さ約3mmまで)であれば検出可能 | 特に表面に開口したブローホールなどの検出に優れる非金属を含めた幅広い材質に適用できる装置や電源が不要で手軽あらゆる方向の探傷が同時にできる |

| 〈弱み〉 | 〈弱み〉 |

| 試験体が強磁性体の材質に限られるブローホールなどの円形きずの検出は不得意磁化装置や電源などが必要試験部位によっては適切に磁化できない場合がある | 表面に開口していない欠陥は検出できない微細な線状きずの検出精度は磁粉探傷試験に比べて劣る |

解説は以上となります。ご質問やご相談は、株式会社ディ・アールまでお気軽にご連絡ください。